Alacsony energiafogyasztású és nagy teljesítményű szárító gyártósor

Termék részletei

Szárító gyártósor

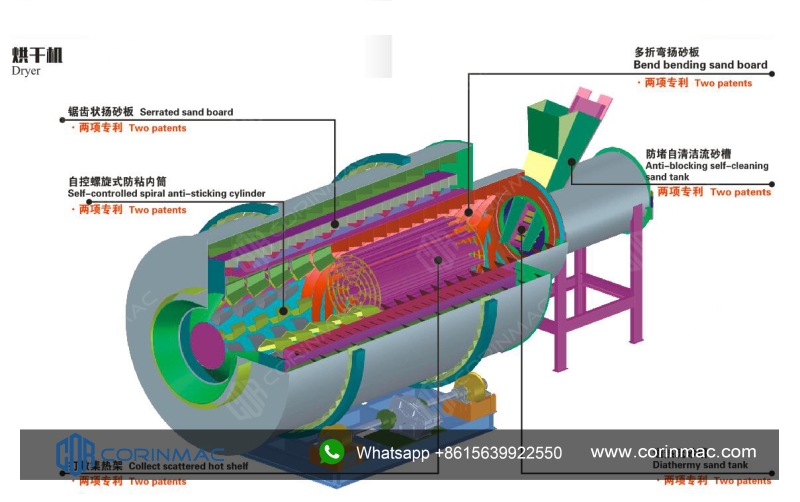

A szárító gyártósor egy komplett berendezés homok vagy más ömlesztett anyagok hőszárítására és szitálására. A következő részekből áll: nedves homok tartály, szalagos adagoló, szalagos szállítószalag, égőkamra, forgó szárító (háromhengeres szárító, egyhengeres szárító), ciklon, impulzusos porgyűjtő, huzatventilátor, vibrációs szűrő és elektronikus vezérlőrendszer.

A homokot a rakodó a nedves homok adagoló tartályába juttatja, majd a szalagos adagolón és szállítószalagon keresztül a szárító bemenetéhez, végül pedig a forgó szárítóba jut. Az égő biztosítja a szárító hőforrását, a szárított homokot pedig a szalagos szállítószalag továbbítja a rezgő szitára szűrésre (a szita szembősége általában 0,63, 1,2 és 2,0 mm, a konkrét szembőséget a tényleges igényeknek megfelelően választják ki és határozzák meg). A szárítási folyamat során a huzatventilátor, a ciklon, az impulzusos porgyűjtő és a csővezeték alkotja a gyártósor porelszívó rendszerét, így az egész sor tiszta és rendezett!

Mivel a homok a szárazhabarcsok leggyakrabban használt alapanyaga, a szárító gyártósort gyakran a szárazhabarcs gyártósorával együtt használják.

Gyártósor összetétele

Nedves homok tartály

A nedves homokgyűjtő tartály a szárítandó nedves homok fogadására és tárolására szolgál. A térfogat (standard kapacitás 5T) a felhasználói igényeknek megfelelően testreszabható. A homokgyűjtő alján található kimenet egy szalagos adagolóhoz csatlakozik. A szerkezet kompakt és ésszerű, erős és tartós.

Szalagadagoló

A szalagos adagoló a nedves homok szárítóba történő egyenletes adagolásának kulcsfontosságú berendezése, és a szárítási hatás csak az anyag egyenletes adagolásával garantálható. Az adagoló változtatható frekvenciájú sebességszabályozó motorral van felszerelve, és az adagolási sebesség tetszőlegesen állítható a legjobb szárítási hatás elérése érdekében. Szoknyás szállítószalagot alkalmaz az anyagszivárgás megakadályozására.

Égőkamra

A kamra végén levegőbemenet és levegőszabályozó szelep található, a belső tér tűzálló cementből és téglából készült, az égőkamra hőmérséklete akár 1200 ℃ is lehet. Szerkezete kifinomult és ésszerű, és szorosan illeszkedik a szárítóhengerhez, hogy elegendő hőforrást biztosítson a szárító számára.

Háromhengeres forgó szárító

A háromhengeres forgó szárító egy hatékony és energiatakarékos termék, amelyet az egyhengeres forgó szárító alapján fejlesztettek tovább.

A hengerben egy háromrétegű dobszerkezet található, amely lehetővé teszi az anyag háromszori megmozdulását a hengerben, így elegendő hőcserét biztosít, jelentősen javítja a hőkihasználási arányt és csökkenti az energiafogyasztást.

Működési elv

Az anyag az adagolóberendezésből a szárító belső dobjába jut, hogy elvégezze a további szárítást. A belső emelőlemez folyamatosan emeli és szétszórja az anyagot, majd spirálisan mozog, hogy hőcserét hajtson végre, miközben az anyag a belső dob másik végébe mozog, majd a középső dobba jut, és az anyagot folyamatosan és ismételten emeli a középső dobban, két lépésben előre és egy lépéssel hátra. A középső dobban lévő anyag teljes mértékben elnyeli a belső dob által kibocsátott hőt, és egyidejűleg elnyeli a középső dob hőjét is, így a szárítási idő meghosszabbodik, és az anyag ekkor éri el a legjobb szárítási állapotot. Az anyag a középső dob másik végébe jut, majd a külső dobba esik. Az anyag téglalap alakú, többkörös hurokban halad a külső dobban. A szárító hatást elérő anyag gyorsan halad, és forró levegő hatására kiürül a dobból, a szárító hatást még el nem érő nedves anyag pedig saját súlya miatt nem tud gyorsan mozogni, így az anyag teljesen megszárad ebben a téglalap alakú emelőlemezben, ezáltal teljesítve a szárítási célt.

Előnyök

1. A szárítódob háromhengeres szerkezete növeli a nedves anyag és a forró levegő közötti érintkezési felületet, ami 48-80%-kal csökkenti a szárítási időt a hagyományos megoldáshoz képest, a nedvesség elpárolgási sebessége elérheti a 120-180 kg/m3-t, az üzemanyag-fogyasztás pedig 48-80%-kal csökken. A fogyasztás 6-8 kg/tonna.

2. Az anyag szárítását nemcsak a forró levegő áramlása, hanem a benne lévő fűtött fém infravörös sugárzása is végzi, ami javítja a teljes szárító hőkihasználási arányát.

3. A szárító teljes mérete több mint 30%-kal csökken a hagyományos egyhengeres szárítókhoz képest, ezáltal csökkentve a külső hőveszteséget.

4. Az önszigetelő szárító hőhatásfoka akár 80% is lehet (szemben a hagyományos forgó szárító mindössze 35%-ával), és a hőhatásfok 45%-kal magasabb.

5. A kompakt telepítésnek köszönhetően az alapterület 50%-kal, az infrastrukturális költségek pedig 60%-kal csökkennek

6. A késztermék hőmérséklete szárítás után körülbelül 60-70 fok, így nincs szükség további hűtőre a hűtéshez.

7. A kipufogógáz hőmérséklete alacsony, és a porszűrő zsák élettartama kétszeresére nő.

8. A kívánt végső páratartalom könnyen beállítható a felhasználói igényeknek megfelelően.

Termékparaméterek

| Modell | Külső henger átmérője (mm) | Külső henger hossza (m) | Forgási sebesség (ford/perc) | Térfogat (m³) | Szárítási kapacitás (t/h) | Teljesítmény (kw) |

| HG1520 | 1.5 | 2 | 3-10 | 3.5 | 3-5 | 5.5 |

| HG2240 | 2 | 4 | 3-10 | 9 | 8-15 | 7.5 |

| HG2550 | 2.2 | 5 | 3-10 | 15.7 | 15-20 | 2*5.5 |

| HG2958 | 2.6 | 5.8 | 3-10 | 33 | 30-35 | 4*5.5 |

| HG3270 | 2.9 | 7 | 3-10 | 41 | 50-60 | 4*11 |

| HG3890 | 3.4 | 9 | 3-10 | 68 | 80-90 | 4*11 |

Jegyzet:

1. Ezeket a paramétereket a homok kezdeti nedvességtartalma alapján számítják ki: 10-15%, és a szárítás utáni páratartalom kevesebb, mint 1%.

2. A szárító bemeneti hőmérséklete 650-750 fok.

3. A szárító hossza és átmérője az ügyfél igényei szerint módosítható.

Impulzus porgyűjtő

Ez egy újabb portalanító berendezés a szárítósoron. Belső, többcsoportos szűrőzsákos szerkezete és impulzusos sugárkialakítása hatékonyan szűri és gyűjti össze a port a porral teli levegőben, így a kiáramló levegő portartalma kevesebb, mint 50 mg/m³, biztosítva a környezetvédelmi követelményeknek való megfelelést. Az igényeknek megfelelően tucatnyi modell közül választhat, például DMC32, DMC64, DMC112.

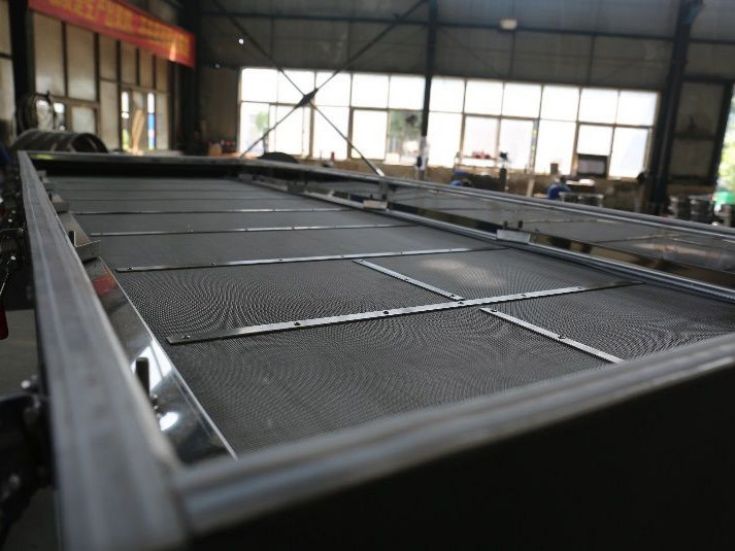

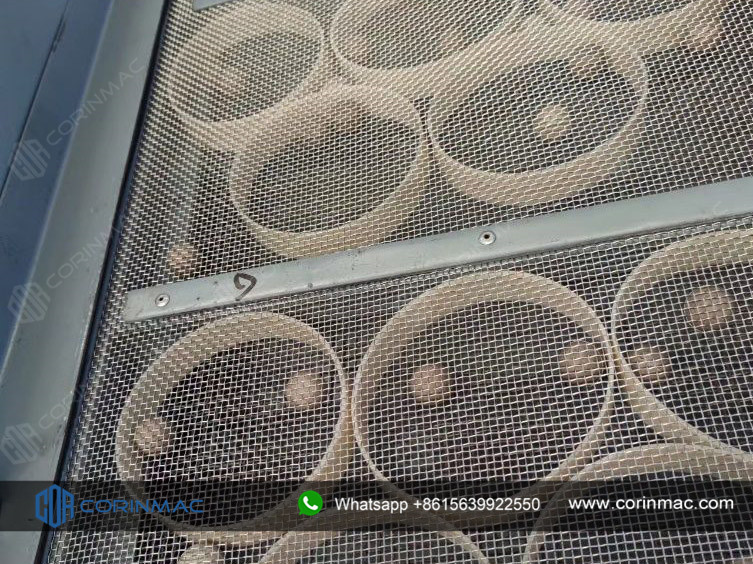

Rezgő képernyő

Szárítás után a kész homok (víztartalma általában 0,5% alatt van) vibrációs szitába kerül, amelyet különböző szemcseméretekre szitálhatnak, és a követelményeknek megfelelően a megfelelő kivezető nyílásokon keresztül üríthetnek ki. A szita szemmérete általában 0,63 mm, 1,2 mm és 2,0 mm, a konkrét szemméretet a tényleges igényeknek megfelelően választják ki és határozzák meg.

Teljesen acélból készült szitakeret, egyedi szitaerősítési technológia, könnyen cserélhető szita.

Gumi elasztikus golyókat tartalmaz, amelyek automatikusan eltávolítják a szita eltömődését

Többszörös erősítő bordák, robusztusabb és megbízhatóbb

Elektronikus vezérlőrendszer

A teljes gyártósort integrált módon, vizuális kezelőfelülettel, frekvenciaátalakítással vezérlik az adagoló és a szárítódob forgásának sebességének beállításához, az égő intelligens vezérléséhez, valamint az intelligens hőmérséklet-szabályozás és egyéb funkciók megvalósításához.

Személyre szabott szolgáltatás

Különböző programterveket és konfigurációkat tudunk megvalósítani az Ön igényei szerint. Minden ügyfélnek egyedi gyártási megoldásokat kínálunk, hogy megfeleljenek a különböző építési helyszínek, műhelyek és gyártóberendezések elrendezésének követelményeinek.

Alkalmazási kör

Sikeres projekt

Számos tematikus helyszínnel rendelkezünk a világ több mint 40 országában. Telepítési helyszíneink egy része az alábbiak:

Homokszárító üzem műszaki paramétere

| Felszerelési lista | Kapacitás (a páratartalmat 5-8% alapján számítjuk) | |||||

| 3-5 TPH | 8-10 l/óra | 10-15 l/óra | 20-25 t/h | 25-30 l/óra | 40-50 l/óra | |

| Nedves homok tartály | 5T | 5T | 5T | 10T | 10T | 10T |

| Szalagadagoló | PG500 | PG500 | PG500 | 500 font | 500 font | 500 font |

| Szállítószalag | B500x6 | B500x8 | B500x8 | B500x10 | B500x10 | B500x15 |

| Háromhengeres forgó szárító | CRH6205 | CRH6210 | CRH6215 | CRH6220 | CRH6230 | CRH6250 |

| Égőkamra | Tartószerkezet (beleértve a tűzálló téglákat is) | |||||

| Égő (gáz / dízel) Termikus teljesítmény | RS/RL 44T.C 450-600 kW | RS/RL 130T.C 1000-1500 kW | RS/RL 190T.C 1500-2400 kW | RS/RL 250T.C 2500-2800 kW | RS/RL 310T.C 2800-3500 kW | RS/RL 510T.C 4500-5500 kW |

| Termék szállítószalag | B500x6 | B500x6 | B500x6 | B500x8 | B500x10 | B500x10 |

| Rezgő szita (Válassza ki a szitát a késztermék részecskemérete szerint) | DZS1025 | DZS1230 | DZS1230 | DZS1540 | DZS1230 (2台) | DZS1530 (2 szett) |

| Szállítószalag | B500x6 | B500x6 | B500x6 | B500x6 | B500x6 | B500x6 |

| Ciklon | Φ500mm | Φ1200 mm | Φ1200 mm | Φ1200 | Φ1400 | Φ1400 |

| Huzatventilátor | Y5-47-5C (5,5 kW) | Y5-47-5C (7,5 kW) | Y5-48-5C (11kw) | Y5-48-5C (11kw) | Y5-48-6.3C 22kBt | Y5-48-6.3C 22kBt |

| Impulzus porgyűjtő |

|

|

|

|

| |

Cégprofil

CORINMAC – Együttműködés és win-win, innen ered csapatunk nevének eredete.

Ez a mi működési elvünk is: csapatmunkával és az ügyfelekkel való együttműködéssel értéket teremteni az egyének és az ügyfelek számára, majd megvalósítani vállalatunk értékét.

A CORINMAC 2006-os alapítása óta egy pragmatikus és hatékony vállalat. Elkötelezettek vagyunk az iránt, hogy ügyfeleink számára a legjobb megoldásokat találjuk meg kiváló minőségű berendezések és magas szintű gyártósorok biztosításával, hogy segítsük őket a növekedés és az áttörés elérésében, mert mélyen megértjük, hogy az ügyfelek sikere a mi sikerünk is!

Ügyféllátogatások

Üdvözöljük a CORINMAC-nál! A CORINMAC professzionális csapata átfogó szolgáltatásokat kínál Önnek. Bármelyik országból is érkezzen, a legfigyelmesebb támogatást tudjuk nyújtani Önnek. Kiterjedt tapasztalattal rendelkezünk a szárazhabarcs-gyártó üzemekben. Megosztjuk tapasztalatainkat ügyfeleinkkel, és segítünk nekik elindítani saját vállalkozásukat és pénzt keresni. Köszönjük ügyfeleink bizalmát és támogatását!

Ügyfél-visszajelzések

Termékeink jó hírnevet és elismerést szereztek több mint 40 országban, köztük az Egyesült Államokban, Oroszországban, Kazahsztánban, Kirgizisztánban, Üzbegisztánban, Türkmenisztánban, Mongóliában, Vietnamban, Malajziában, Szaúd-Arábiában, az Egyesült Arab Emírségekben, Katarban, Peruban, Chilében, Kenyában, Líbiában, Guineában, Tunéziában stb.

Rajz

Termékeink

Ajánlott termékek

Háromhengeres forgó szárító nagy hőhatékonysággal...

Jellemzők:

1. A szárító teljes mérete több mint 30%-kal csökken a hagyományos egyhengeres forgószárítókhoz képest, ezáltal csökkentve a külső hőveszteséget.

2. Az önszigetelő szárító hőhatásfoka akár 80% is lehet (szemben a hagyományos forgó szárító mindössze 35%-ával), és a hőhatásfok 45%-kal magasabb.

3. A kompakt telepítésnek köszönhetően az alapterület 50%-kal, az infrastrukturális költségek pedig 60%-kal csökkennek

4. A késztermék hőmérséklete szárítás után körülbelül 60-70 fok, így nincs szükség további hűtőre a hűtéshez.

Alacsony energiafogyasztású és nagy teljesítményű forgó szárítógép...

Jellemzők és előnyök:

1. A szárítandó különböző anyagoknak megfelelően ki lehet választani a megfelelő forgóhenger-szerkezetet.

2. Zökkenőmentes és megbízható működés.

3. Különböző hőforrások állnak rendelkezésre: földgáz, dízel, szén, biomassza-részecskék stb.

4. Intelligens hőmérséklet-szabályozás.