Háromhengeres forgó szárító nagy hőhatékonysággal

Termék részletei

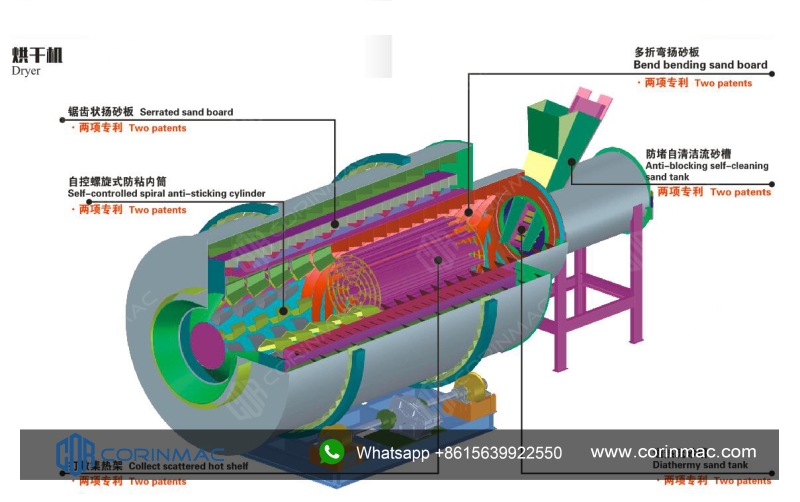

Háromhengeres forgó szárító

A háromhengeres forgó szárító egy hatékony és energiatakarékos termék, amelyet az egyhengeres forgó szárító alapján fejlesztettek tovább.

A hengerben egy háromrétegű dobszerkezet található, amely lehetővé teszi az anyag háromszori megmozdulását a hengerben, így elegendő hőcserét biztosít, jelentősen javítja a hőkihasználási arányt és csökkenti az energiafogyasztást.

Termékadatok

Működési elv

Az anyag az adagolóberendezésből a szárító belső dobjába jut, hogy elvégezze a további szárítást. A belső emelőlemez folyamatosan emeli és szétszórja az anyagot, majd spirálisan mozog, hogy hőcserét hajtson végre, miközben az anyag a belső dob másik végébe mozog, majd a középső dobba jut, és az anyagot folyamatosan és ismételten emeli a középső dobban, két lépésben előre és egy lépéssel hátra. A középső dobban lévő anyag teljes mértékben elnyeli a belső dob által kibocsátott hőt, és egyidejűleg elnyeli a középső dob hőjét is, így a szárítási idő meghosszabbodik, és az anyag ekkor éri el a legjobb szárítási állapotot. Az anyag a középső dob másik végébe jut, majd a külső dobba esik. Az anyag téglalap alakú, többkörös hurokban halad a külső dobban. A szárító hatást elérő anyag gyorsan halad, és forró levegő hatására kiürül a dobból, a szárító hatást még el nem érő nedves anyag pedig saját súlya miatt nem tud gyorsan mozogni, így az anyag teljesen megszárad ebben a téglalap alakú emelőlemezben, ezáltal teljesítve a szárítási célt.

Előnyök

1. A szárítódob háromhengeres szerkezete növeli a nedves anyag és a forró levegő közötti érintkezési felületet, ami 48-80%-kal csökkenti a szárítási időt a hagyományos megoldáshoz képest, a nedvesség elpárolgási sebessége elérheti a 120-180 kg/m3-t, az üzemanyag-fogyasztás pedig 48-80%-kal csökken. A fogyasztás 6-8 kg/tonna.

2. Az anyag szárítását nemcsak a forró levegő áramlása, hanem a benne lévő fűtött fém infravörös sugárzása is végzi, ami javítja a teljes szárító hőkihasználási arányát.

3. A szárító teljes mérete több mint 30%-kal csökken a hagyományos egyhengeres szárítókhoz képest, ezáltal csökkentve a külső hőveszteséget.

4. Az önszigetelő szárító hőhatásfoka akár 80% is lehet (szemben a hagyományos forgó szárító mindössze 35%-ával), és a hőhatásfok 45%-kal magasabb.

5. A kompakt telepítésnek köszönhetően az alapterület 50%-kal, az infrastrukturális költségek pedig 60%-kal csökkennek

6. A késztermék hőmérséklete szárítás után körülbelül 60-70 fok, így nincs szükség további hűtőre a hűtéshez.

7. A kipufogógáz hőmérséklete alacsony, és a porszűrő zsák élettartama kétszeresére nő.

8. A kívánt végső páratartalom könnyen beállítható a felhasználói igényeknek megfelelően.

Személyre szabott szolgáltatás

Különböző programterveket és konfigurációkat tudunk megvalósítani az Ön igényei szerint. Minden ügyfélnek egyedi gyártási megoldásokat kínálunk, hogy megfeleljenek a különböző építési helyszínek, műhelyek és gyártóberendezések elrendezésének követelményeinek.

Alkalmazási kör

Sikeres projekt

Számos tematikus helyszínnel rendelkezünk a világ több mint 40 országában. Telepítési helyszíneink egy része az alábbiak:

Termékparaméterek

| Modell | Külső henger átmérője (mm) | Külső henger hossza (m) | Forgási sebesség (ford/perc) | Térfogat (m³) | Szárítási kapacitás (t/h) | Teljesítmény (kw) |

| HG1520 | 1.5 | 2 | 3-10 | 3.5 | 3-5 | 5.5 |

| HG2240 | 2 | 4 | 3-10 | 9 | 8-15 | 7.5 |

| HG2550 | 2.2 | 5 | 3-10 | 15.7 | 15-20 | 2*5.5 |

| HG2958 | 2.6 | 5.8 | 3-10 | 33 | 30-35 | 4*5.5 |

| HG3270 | 2.9 | 7 | 3-10 | 41 | 50-60 | 4*11 |

| HG3890 | 3.4 | 9 | 3-10 | 68 | 80-90 | 4*11 |

Jegyzet:

1. Ezeket a paramétereket a homok kezdeti nedvességtartalma alapján számítják ki: 10-15%, és a szárítás utáni páratartalom kevesebb, mint 1%.

2. A szárító bemeneti hőmérséklete 650-750 fok.

3. A szárító hossza és átmérője az ügyfél igényei szerint módosítható.

Cégprofil

CORINMAC – Együttműködés és win-win, innen ered csapatunk nevének eredete.

Ez a mi működési elvünk is: csapatmunkával és az ügyfelekkel való együttműködéssel értéket teremteni az egyének és az ügyfelek számára, majd megvalósítani vállalatunk értékét.

A CORINMAC 2006-os alapítása óta egy pragmatikus és hatékony vállalat. Elkötelezettek vagyunk az iránt, hogy ügyfeleink számára a legjobb megoldásokat találjuk meg kiváló minőségű berendezések és magas szintű gyártósorok biztosításával, hogy segítsük őket a növekedés és az áttörés elérésében, mert mélyen megértjük, hogy az ügyfelek sikere a mi sikerünk is!

Ügyféllátogatások

Üdvözöljük a CORINMAC-nál! A CORINMAC professzionális csapata átfogó szolgáltatásokat kínál Önnek. Bármelyik országból is érkezzen, a legfigyelmesebb támogatást tudjuk nyújtani Önnek. Kiterjedt tapasztalattal rendelkezünk a szárazhabarcs-gyártó üzemekben. Megosztjuk tapasztalatainkat ügyfeleinkkel, és segítünk nekik elindítani saját vállalkozásukat és pénzt keresni. Köszönjük ügyfeleink bizalmát és támogatását!

Felhasználói visszajelzés

Termékeink jó hírnevet és elismerést szereztek több mint 40 országban, köztük az Egyesült Államokban, Oroszországban, Kazahsztánban, Kirgizisztánban, Üzbegisztánban, Türkmenisztánban, Mongóliában, Vietnamban, Malajziában, Szaúd-Arábiában, az Egyesült Arab Emírségekben, Katarban, Peruban, Chilében, Kenyában, Líbiában, Guineában, Tunéziában stb.

Rajz

Termékeink

Ajánlott termékek

Alacsony energiafogyasztású szárító gyártósor...

Jellemzők és előnyök:

1. A teljes gyártósor integrált vezérlő- és vizuális kezelőfelületet alkalmaz.

2. Állítsa be az anyag adagolási sebességét és a szárító forgási sebességét frekvenciaváltással.

3. Intelligens égővezérlés, intelligens hőmérséklet-szabályozási funkció.

4. A szárított anyag hőmérséklete 60-70 fok, és hűtés nélkül közvetlenül felhasználható.

Alacsony energiafogyasztású és nagy teljesítményű forgó szárítógép...

Jellemzők és előnyök:

1. A szárítandó különböző anyagoknak megfelelően ki lehet választani a megfelelő forgóhenger-szerkezetet.

2. Zökkenőmentes és megbízható működés.

3. Különböző hőforrások állnak rendelkezésre: földgáz, dízel, szén, biomassza-részecskék stb.

4. Intelligens hőmérséklet-szabályozás.