Torony típusú száraz habarcsgyártó sor

Termék részletei

Torony típusú száraz habarcsgyártó sor

A torony típusú szárazkeverékes habarcsberendezés a gyártási folyamatnak megfelelően felülről lefelé van elrendezve, a gyártási folyamat zökkenőmentes, a termékválaszték nagy, és az alapanyagok keresztszennyeződése kicsi. Alkalmas mind hagyományos habarcsok, mind különféle speciális habarcsok előállítására. Ezenkívül a teljes gyártósor kis területet fed le, külső megjelenésű, és viszonylag alacsony energiafogyasztású. Azonban más folyamatstruktúrákhoz képest a kezdeti beruházás viszonylag nagy.

A gyártási folyamat a következő

A nedves homokot egy hárommenetes szárító szárítja, majd egy lemezláncos serlegfelvonón keresztül a torony tetején lévő osztályozó szitára szállítja. A szita osztályozási pontossága akár 85% is lehet, ami finom termelést és stabil hatékonyságot tesz lehetővé. A szitarétegek száma a különböző folyamatkövetelményeknek megfelelően állítható be. A száraz homok osztályozása után általában négyféle terméket kapnak, amelyeket a torony tetején található négy nyersanyagtartályban tárolnak. A cement-, gipsz- és egyéb nyersanyagtartályokat a főépület oldalán osztják el, és az anyagokat csigás szállítószalag szállítja.

Az egyes nyersanyagtartályokban lévő anyagokat változtatható frekvenciájú adagolással és intelligens elektromos technológiával juttatják a mérőedénybe. A mérőedény nagy mérési pontossággal, stabil működéssel és kúp alakú, maradványmentes edénytesttel rendelkezik.

Az anyag lemérése után a mérőtartály alatti pneumatikus szelep kinyílik, és az anyag önáramlással jut be a keverő főgépbe. A főgép konfigurációja általában egy kéttengelyes gravitációmentes keverő és egy csoroszlyás keverő. Rövid keverési idő, nagy hatásfok, energiatakarékosság, kopásállóság és veszteségmegelőzés. A keverés befejezése után az anyagok a pufferraktárba kerülnek. A pufferraktár alatt különféle típusú automata csomagológépek vannak konfigurálva. Nagy volumenű gyártósoroknál az automata csomagolás, palettázás és csomagolóanyag-gyártás integrált kialakítása valósítható meg, ami munkaerőt takarít meg és csökkenti a munkaintenzitást. Ezenkívül egy hatékony porelszívó rendszert is telepítenek a jó munkakörnyezet megteremtése és a környezetvédelmi követelmények teljesítése érdekében.

A teljes gyártósor fejlett számítógépes szinkron gyártásirányítási és -vezérlő rendszert alkalmaz, amely támogatja a hibák korai figyelmeztetését, ellenőrzi a termékminőséget és megtakarítja a munkaerőköltségeket.

Termékadatok

A torony típusú szárazhabarcs-gyártósor fő berendezései:

Keverőgépek és mérőrendszerek:

Száraz habarcskeverő

A száraz habarcskeverő a száraz habarcsgyártó sor központi berendezése, amely meghatározza a habarcsok minőségét. Különböző habarcskeverők használhatók a különböző habarcstípusok szerint.

Egytengelyes ekevas keverő

Az ekevas keverő technológiája főként Németországból származik, és ez egy olyan keverő, amelyet általában nagyméretű szárazpor-habarcsgyártó sorokban használnak. Az ekevas keverő főként egy külső hengerből, egy főtengelyből, ekevasakból és ekevas fogantyúkból áll. A főtengely forgása nagy sebességgel forogtatja az ekevashoz hasonló pengéket, hogy az anyagot mindkét irányba gyorsan mozgassa, és így elérje a keverés célját. A keverési sebesség gyors, és a henger falára egy repülő kés van felszerelve, amely gyorsan szétszórja az anyagot, így a keverés egyenletesebb és gyorsabb, a keverési minőség pedig magas.

Egytengelyes eke osztott keverő (nagy ürítőajtó)

Egytengelyes eke osztott keverő (szuper nagy sebességű)

Mérlegtartály

Nyersanyag-mérő garat

Mérőrendszer: precíz és stabil minőség, szabályozható

Nagy pontosságú érzékelőt, lépcsőzetes adagolást, speciális fújtató érzékelőt, nagy pontosságú mérést alkalmazzon és biztosítsa a gyártási minőséget.

Leírás

A mérőgarat garatból, acélkeretből és mérőcellából áll (a mérőedény alsó része ürítőcsavarral van felszerelve). A mérőgaratot széles körben használják különféle habarcsgyártó sorokban olyan összetevők mérésére, mint a cement, homok, pernye, könnyű kalcium és nehéz kalcium. Előnyei a gyors adagolási sebesség, a nagy mérési pontosság, a nagyfokú sokoldalúság, és különféle ömlesztett anyagok kezelésére alkalmas.

Működési elv

A mérőedény egy zárt tartály, az alsó része egy ürítőcsavarral, a felső része pedig egy adagolónyílással és egy légzőrendszerrel van felszerelve. A vezérlőközpont utasításai szerint az anyagokat a beállított képlet szerint egymás után adagolják a mérőedénybe. A mérés befejezése után várja meg az utasításokat, hogy az anyagokat a következő láncszem serlegfelvonó bemenetére küldje. A teljes adagolási folyamatot PLC vezérli egy központosított vezérlőszekrényben, magas fokú automatizálással, kis hibával és magas termelési hatékonysággal.

Alkalmazási kör

Sikeres projekt

Számos tematikus helyszínnel rendelkezünk a világ több mint 40 országában. Telepítési helyszíneink egy része az alábbiak:

Cégprofil

CORINMAC – Együttműködés és win-win, innen ered csapatunk nevének eredete.

Ez a mi működési elvünk is: csapatmunkával és az ügyfelekkel való együttműködéssel értéket teremteni az egyének és az ügyfelek számára, majd megvalósítani vállalatunk értékét.

A CORINMAC 2006-os alapítása óta egy pragmatikus és hatékony vállalat. Elkötelezettek vagyunk az iránt, hogy ügyfeleink számára a legjobb megoldásokat találjuk meg kiváló minőségű berendezések és magas szintű gyártósorok biztosításával, hogy segítsük őket a növekedés és az áttörés elérésében, mert mélyen megértjük, hogy az ügyfelek sikere a mi sikerünk is!

Ügyféllátogatások

Üdvözöljük a CORINMAC-nál! A CORINMAC professzionális csapata átfogó szolgáltatásokat kínál Önnek. Bármelyik országból is érkezzen, a legfigyelmesebb támogatást tudjuk nyújtani Önnek. Kiterjedt tapasztalattal rendelkezünk a szárazhabarcs-gyártó üzemekben. Megosztjuk tapasztalatainkat ügyfeleinkkel, és segítünk nekik elindítani saját vállalkozásukat és pénzt keresni. Köszönjük ügyfeleink bizalmát és támogatását!

Csomagolás szállításhoz

A CORINMAC professzionális logisztikai és szállítmányozási partnerekkel rendelkezik, akik több mint 10 éve működnek együtt, és házhozszállítási szolgáltatásokat nyújtanak.

Ügyfél-visszajelzések

Termékeink jó hírnevet és elismerést szereztek több mint 40 országban, köztük az Egyesült Államokban, Oroszországban, Kazahsztánban, Kirgizisztánban, Üzbegisztánban, Türkmenisztánban, Mongóliában, Vietnamban, Malajziában, Szaúd-Arábiában, az Egyesült Arab Emírségekben, Katarban, Peruban, Chilében, Kenyában, Líbiában, Guineában, Tunéziában stb.

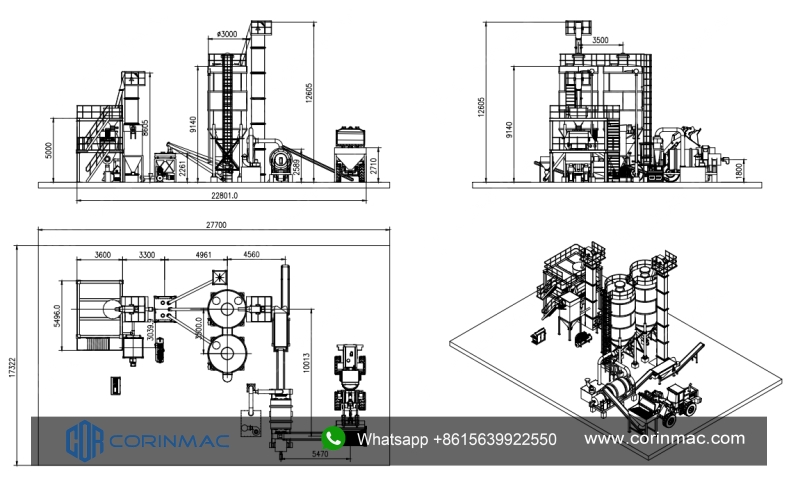

Rajz

Termékeink

Ajánlott termékek

Egyszerű szárazhabarcs-gyártósor CRM2

Kapacitás:1-3 TPH; 3-5 TPH; 5-10 TPH

Jellemzők és előnyök:

1. Kompakt felépítés, kis helyigény.

2. Felszerelt egy tonnás zsák kirakodó géppel a nyersanyagok feldolgozására és a munkavállalók munkaintenzitásának csökkentésére.

3. Használja a mérőgaratot az összetevők automatikus adagolásához a termelési hatékonyság javítása érdekében.

4. Az egész vonal automatikus vezérlést valósíthat meg.

Egyszerű szárazhabarcs-gyártósor CRM1

Kapacitás: 1-3 TPH; 3-5 TPH; 5-10 TPH

Jellemzők és előnyök:

1. A gyártósor kompakt felépítésű és kis területet foglal el.

2. Moduláris felépítés, amely berendezések hozzáadásával bővíthető.

3. A telepítés kényelmes, és a telepítés rövid időn belül elvégezhető és üzembe helyezhető.

4. Megbízható teljesítmény és könnyen használható.

5. A befektetés kicsi, ami gyorsan megtérülhet és profitot termelhet.

Egyszerű szárazhabarcs-gyártósor CRM3

Kapacitás:1-3 TPH; 3-5 TPH; 5-10 TPH

Jellemzők és előnyök:

1. Dupla keverőmű egyszerre működik, ami megduplázza a teljesítményt.

2. Különféle nyersanyag-tároló berendezések opcionálisak, például tonnás zsák kirakodó, homoktartály stb., amelyek kényelmesek és rugalmasan konfigurálhatók.

3. Az összetevők automatikus mérése és adagolása.

4. Az egész vonal automatikus vezérlést valósíthat meg és csökkentheti a munkaerőköltségeket.

Száraz habarcsgyártó sor intelligens vezérlése...

Jellemzők:

1. Többnyelvű operációs rendszer, angol, orosz, spanyol stb. testreszabható az ügyfél igényei szerint.

2. Vizuális kezelőfelület.

3. Teljesen automatikus intelligens vezérlés.